物流システムとは?種類・メリット・選び方をわかりやすく解説

「在庫精度や配送の遅延を解消したいが、現場の業務ヒアリングやデータ品質の不安もあり、自社に合う物流システム選びに悩んでいます。」

こうした疑問に答えます。

本記事の内容

- 物流システムとは何か、その定義と種類

- 物流システム導入メリット

- 物流システムの選定・導入のポイント

物流システムを活用すれば、在庫管理や配送業務の生産性・品質は大きく向上します。

そこで本記事では、WMSをはじめとする各種システムの特徴や導入のデメリットも交えながら、現場課題や将来の拡張性にも配慮した選び方を分かりやすく解説します。

物流システムの開発会社の比較も含めて紹介しますので、ぜひ最後までご覧ください。

物流システムとは何か

物流システムとは、物流業務全体の効率化や最適化を実現するための情報システムの総称です。

倉庫内作業や在庫管理、輸配送管理、受注管理など多岐にわたる業務プロセスをデジタル化・自動化し、人手不足や在庫精度の低下、誤出荷、物流コスト高騰といった課題の解決を支援します。

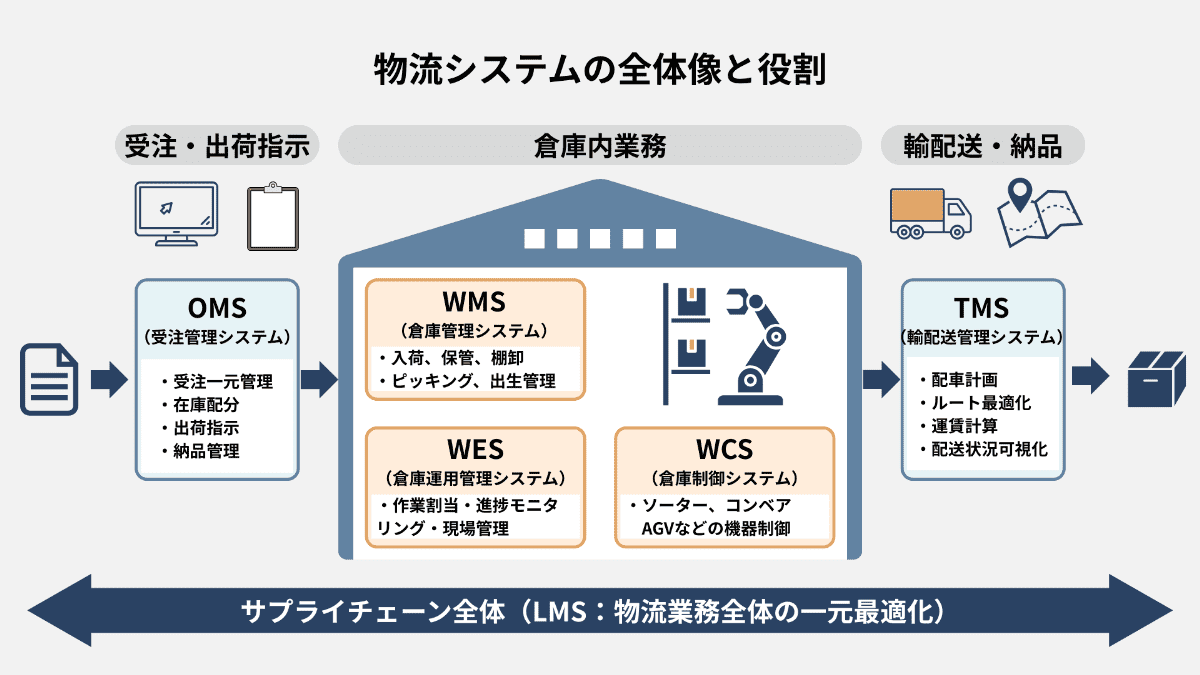

WMS(倉庫管理システム)、TMS(輸配送管理システム)、OMS(受注管理システム)などのサブシステムが連携・統合されることで、在庫・配送の可視化やルート最適化、リアルタイム追跡、KPIダッシュボードの提供など、企業の競争力強化に重要なインフラとなっています。

一般的な物流システムの定義

物流システムとは、物流プロセスの情報やモノの流れを一元管理し、可視化・効率化・最適化するために構築されたITソリューションの総称です。

調達・入荷・保管・在庫管理・出荷・配車・配送・逆物流などの一連業務が対象となります。

物流システム導入により、以下のような効果が期待できます。

- 倉庫の在庫管理や入出庫作業、棚卸など倉庫オペレーションの省力化と精度向上

- 配送ルート最適化や配車計画、運賃管理の効率化

- 注文から出荷・配送までの量・質・時間をリアルタイムで監視・分析し、可視化

- 基幹システムやEC/ERP/配送キャリアなどとのデータ連携によるミスや属人化防止

代表的なサブシステムには以下の3つがあります。

- WMS(Warehouse Management System):倉庫内の入荷、保管、ピッキング、棚卸、出荷などを効率化

- TMS(Transportation Management System):輸配送計画、配車、ルート管理、配送状況の可視化や運行管理を最適化

- OMS(Order Management System):受注管理・在庫引当・出荷指示など受発注全体を管理

各物流システムの役割と適用範囲の比較

物流システムには複数の種類があり、それぞれの役割や適用範囲が異なります。主なシステムの位置づけと違いは以下の通りです。

| システム名 | 役割・特徴 | 適用範囲 | 主な機能 |

| OMS | 受注管理と在庫引当・出荷指示 | 受発注~出荷指示 | 受注一元管理、在庫配分、出荷指示、納品管理 |

| WMS | 倉庫内の入荷~出荷、在庫管理 | 倉庫内業務 | 入荷、保管、棚卸、ピッキング、出荷管理 |

| WES | 倉庫運用(WMS+WCSの中間機能) | 倉庫内全体 | 作業割当・進捗モニタリング、自動制御含む現場管理 |

| WCS | 倉庫内自動化設備の制御 | 倉庫マテハン設備 | ソーター、コンベア、AGVなどの自動機器の制御 |

| TMS | 輸配送計画と運行・配送進捗管理 | 倉庫出荷~納品先 | 配車計画、ルート最適化、運賃計算、配送状況の可視化 |

| LMS | 物流業務全体の一元最適化 | サプライチェーン全体 | WMS、TMS、OMSなどを統合・連携 |

WMSとTMSの違いは管理する業務範囲にあります。WMSは倉庫内の在庫や作業の効率化に特化し、TMSは倉庫から顧客先までの輸送プロセス全体を最適化するシステムです。

OMSは主にECや小売で受発注管理に使われますが、WMSやTMSとデータ連携することで、注文から納品までを一元化できます。

どのシステムを軸にし、どこまで統合すべきかは、企業の状況によってさまざまです。導入を成功させるには、企業の違いを踏まえた要件定義や現場調査、連携設計が大切です。

あわせて読みたい:WMS・WES・WCSの違いとは?システムの役割と最適な選び方

物流システム導入のメリット

物流システムの導入は、多くのメリットがあります。

企業が抱える在庫精度や出荷遅延、人手不足などの課題解決だけでなく、状況把握や業務全体の最適化に貢献します。

- 入出荷の生産性を高める

- 人件費などのコストを削減できる

- 人為的なミスを防止できる

- サービス品質が改善し、顧客満足度を向上できる

- 物流業務のプロセス全体を可視化しやすい

入出荷の生産性を高める

WMSや輸配送管理システムは、入荷から出荷までのプロセスを自動化・効率化できます。

従来はエクセルで在庫数を手入力し、ピッキングリストも手作業で作成していたため、更新遅れや人的負荷が大きい状態でした。

しかし、WMSの導入をすれば、ピッキングや棚卸の作業指示が自動化され、人の手で行う工数が大きく削減されます。

リアルタイムで在庫が更新されるため、二重在庫や差異発生も防ぎやすくなります。

輸配送管理システムは配送計画や最適なルート選定をシステムが自動で行うため、積載や配送の無駄を減らすことが可能です。

- 入荷管理や在庫配置の効率化

- ピッキングや梱包作業の自動化

- 配車・積載計画の最適化

従来よりも速く、正確に商品を入出荷できます。

人件費などのコストを削減できる

物流システムの自動化によって人手作業が減り、現場の生産性が向上すれば、人件費や誤配送によるコストを削減できます。

従来は在庫確認や伝票作成に多くの人手を割いていましたが、システム化により事務作業の大部分が不要になります。

在庫の精度向上により過剰在庫や欠品による損失を回避する効果も大きいです。

- ピッキングや伝票発行作業の自動化による人件費削減

- 誤出荷や二重在庫などのミス減少による損失防止

- 作業時間短縮による人件費・諸経費の最小化

これらの積み重ねが、企業全体の収益改善につながります。

人為的なミスを防止できる

エクセルの手入力などが多い現場では、転記ミスや読み間違いが発生しやすい状況でした。

しかし、物流システムはバーコードやRFIDによる商品管理、システムによる自動判定機能などを搭載しており、人為的な入力間違いやピッキングミスを減少できます。

- 商品情報・在庫情報のリアルタイム一元管理

- ハンディターミナルやモバイル端末による検品精度向上

- システム連携による誤出荷防止

顧客への誤納品や納期遅延などのトラブルを未然に防ぎやすくなります。

サービス品質が改善し、顧客満足度を向上できる

物流システムを活用すると、在庫や配送状況がリアルタイムに可視化されます。

迅速な出荷や納品が可能になるため、顧客対応の精度向上や満足度の向上につながります。

- 配送状況のリアルタイム追跡

- 正確な納期回答と即時出荷

- フルフィルメントの最適化、返品対応の迅速化

輸配送管理システムによるルート最適化や受注管理システムによる受注から出荷までの一元管理は、納期遅延リスクを減らし、顧客からの問い合わせにもスムーズに対応できます。

物流業務のプロセス全体を可視化しやすい

物流システムは基幹・EC・倉庫・配送の各業務プロセスを統合・連携することで、リアルタイムに可視化できます。

プロセスごとにKPI(納期遵守率、ピッキング生産性、在庫精度など)の指標を設定することで、業務改善サイクルを回せます。

- WMS・輸配送管理システム・受注管理システムなど複数システムの情報統合

- ダッシュボードによる在庫・配送状況の一元管理

- 業務ボトルネックの可視化と改善サイクル構築

コントロールタワー型可視化やデジタルツインといった最新トレンドにより、拠点・多言語・越境対応など幅広いプロセス管理が可能です。

物流システム開発は、企業全体の物流DXを加速し、競争力向上につながる不可欠な施策です。

物流システム導入のデメリット

物流システムは効率化や在庫精度向上といったメリットを持つ一方で、デメリットも存在します。導入前にリスクを理解しておくことが重要です。

システムに慣れるための教育が必要になる

物流システム開発や導入によって現場の作業プロセスが変わるため、従業員向けの操作教育や研修が不可欠です。

新しいシステムは必ずしも直感的でなく、操作方法や業務手順の習得には一定の時間がかかります。

導入初期は一時的な生産性低下や作業ミスのリスクが高まる点に注意が必要です。

WMSや輸配送管理システムを導入した場合、入荷・在庫管理・出荷・配車計画など従来の紙やエクセル管理から運用が大きく変化します。

現場担当者から管理職までトレーニングが求められるため、教育負荷を事前に想定しておくことが大切です。

システムトラブル時の業務停止リスクがある

物流システムは倉庫・配送・受注業務の中核を担うため、システム障害が発生すると入出庫処理や在庫確認・出荷指示などの全業務が停止するリスクがあります。

クラウド型はネットワーク障害やサーバダウンの影響を受けやすく、オンプレミス型も自社インフラのトラブルやハード障害への備えが必要です。

リスク対策にはシステム冗長化や自動バックアップ、業務継続用の手順書整備が有効ですが、初期導入コストや運用負荷が増える点は考慮すべきです。

カスタマイズ性が低い場合、急な業務変更に対応しにくい

物流システムランキング上位の製品には、パッケージ型やクラウド型が主流です。しかし、これらの標準機能への依存が強い場合、自社固有の運用や新サービス開始などの急な業務変更への柔軟な対応は難しくなります。

出荷ロット管理や配送先指定条件、逆物流対応など、現場ごとに細かな要件が異なっても標準仕様のみでは柔軟なカスタマイズができません。

追加開発には時間やコストがかかる場合があります。一方で、カスタマイズ性の高い物流システムは初期費用や導入期間が長期化しやすく、標準化とカスタマイズのバランスの見極めが重要です。

物流システムの代表的なサービス一覧

物流システムを選ぶ際は、WMSやTMSといった機能の違いを理解し、自社の課題に合ったサービスの比較検討が必要です。

物流システム開発で実績のある大手ベンダーや、中小企業向けのクラウド型など、代表的なサービスをいくつか例として取り上げます。

- W3 mimosa(株式会社ダイアログ)

- ロジザードZERO(ロジザード株式会社)

- ONEsLOGI(ロジスティードソリューションズ株式会社)

- COOOLa(株式会社ブライセン)

- クラウドトーマス(株式会社関通)

W3 mimosa(株式会社ダイアログ)

| 項目 | 内容 |

| 主な特徴・強み | ・クラウド型 ・多拠点倉庫対応 ・リアルタイム在庫管理 ・ECや基幹システムとの柔軟な連携 |

| 特に適したニーズ・企業 | ・誤出荷や在庫精度の課題を解決したい ・複数の拠点を持っている |

W3 mimosaは多拠点倉庫に対応したクラウド型の物流システムであり、リアルタイムの在庫管理とデータ連携機能が特長です。ECや基幹システムとの柔軟な連携が可能なため、誤出荷や在庫精度に関する課題の解消に役立ちます。

定期的なバージョンアップにより法規制やEDI対応などの最新要件もカバー。物流システムの現場で培われたノウハウが活かされています。

ロジザードZERO(ロジザード株式会社)

| 項目 | 内容 |

| 主な特徴・強み | ・クラウドWMS ・バーコード/RFID対応 ・複数拠点在庫の一元管理 ・ピッキング最適化 |

| 特に適したニーズ・企業 | ・EC・通販事業者 ・ピッキング生産性を上げたい ・人手不足対策をしたい |

ロジザードZEROは代表的なクラウド型WMSの一つで、バーコード/RFID対応やロジザードOCEを活用した複数拠点在庫の一元管理が強みです。

在庫可視化やピッキング最適化に優れており、EC・通販事業者の忙しい現場でも省力化と高精度運用を実現できます。

物流現場の人手不足対策やピッキング生産性向上にも貢献。物流システム大手としての豊富な導入実績が安心感につながります。

ONEsLOGI(ロジスティードソリューションズ株式会社)

| 項目 | 内容 |

| 主な特徴・強み | ・エンタープライズ型 ・TMS/WMSの統合管理 ・AIによる需要予測・配車管理 ・高い拡張性とAPI連携 |

| 特に適したニーズ・企業 | ・大手通販・流通系 ・大規模かつ複雑な物流業務 ・先進機能(AIなど)を求めている |

※参考:物流センター管理システム(ONEsLOGI/WMS):ロジスティードソリューションズ株式会社

ONEsLOGIは大手通販・流通系に多くの導入実績があるエンタープライズ型の物流システムです。

TMSやWMSの連携など複数機能の統合管理やAIによる需要予測・配車管理、リアルタイム追跡できるダッシュボードなどの先進機能を提供します。

高い拡張性とAPI連携により、大規模かつ複雑な物流業務にも柔軟に対応可能。物流システム開発における豊富な経験が大規模案件でも威力を発揮します。

COOOLa(株式会社ブライセン)

| 項目 | 内容 |

| 主な特徴・強み | ・クラウドWMS ・低コスト・短期間で導入可能 ・多様なECモール連携 ・自動化機器との連携 |

| 特に適したニーズ・企業 | ・中小~中堅・成長企業 ・ローコストで導入したい ・EC物量が多い |

※参考:COOOLa|株式会社ブライセン

COOOLaは低コスト・短期間で導入可能なクラウド型WMSとして評価されており、多種多様なECモール連携とテンプレートによる運用の早期立ち上げが魅力です。

ピックトゥライトやAMRなどの自動化機器との連携も進んでおり、中小から多拠点まで幅広い現場改善に利用されています。

ローコストで始めやすく、中堅~成長企業のDX推進にも最適。物流システムとは何かを試しながら学べる環境が整っています。

クラウドトーマス(株式会社関通)

| 項目 | 内容 |

| 主な特徴・強み | ・クラウドWMS ・ピッキングミス削減・出荷精度向上 ・独自の実績管理機能 ・実践的な導入支援 |

| 特に適したニーズ・企業 | ・初めてWMSを導入する ・現場の属人化や負担を軽減したい |

クラウドトーマスはピッキングミス削減や出荷精度向上を重視したクラウド型WMSで、独自の実績管理機能を搭載しています。

実践的な導入支援や、大規模物流現場向けのクラウドトーマスProも特徴で、属人化や現場負担の軽減を目指す企業に適しています。

API連携や段階的な機能拡張にも対応しており、初めてのWMS導入にも選びやすいサービスです。

物流システムの選び方ポイント

物流システムは、在庫精度の向上や出荷遅延防止、人手不足対策、業務の見える化・効率化の実現に欠かせない基盤です。

選定の際には、自社課題の本質を理解し、将来的な拡張性や連携性も見据えた検討が求められます。

自社要件を明確にし、優先順位付けをする

物流システム導入で最重要なのは、現場の課題・業務目的を明確化し、システム化したい業務範囲や機能の優先順位を定めること。

たとえばWMSは入荷・在庫・出荷・ピッキングの最適化、TMSは配車計画・運行管理・ルート最適化、OMSは注文・在庫引当の自動化など役割が異なります。

- 自社が解決すべき課題(在庫精度向上、誤出荷減、配車効率化など)を明確化

- 必要機能(バーコード/RFID運用、ダッシュボード、API連携など)の優先順位付け

- 現場ヒアリング・データ洗い出し・KPI設計の事前準備

料金モデルを確認する

物流システムの料金体系にはクラウド型(月額)、パッケージ型(初期+保守)、カスタマイズ型(要見積)があり、コスト構造や運用負担が大きく異なります。

料金の透明性とランニング費用の試算が選定の要です。

- クラウド(SaaS)は初期費用を抑えやすく月額課金、アップデート・保守込みで安定的、短期PoCや段階導入にも最適

- パッケージは買い切り型+保守費用、オフライン対応や独自カスタマイズが可能、規模が大きい場合に有効

- カスタマイズ型は要件個別ヒアリングに基づき都度見積、導入コスト高だが自社特化設計可能

導入後の追加費用(API連携、マスタ拡張、ピーク対応など)も必ず確認しましょう。

あわせて読みたい:物流SaaSとは?種類・導入メリット・おすすめな選び方を解説

ベンダーの信頼性や実績を確認する

失敗を避けるためには、選定ベンダーの実績・事例・サポート体制を厳しく確認することが重要。

大手ベンダーは複数業界対応やAPIテンプレートの充実、専門技術者によるサポートが特徴ですが、中小向けSaaSも品質向上が進んでいます。

- 導入実績(同業種・規模・業態でのロールアウト事例)

- 連携経験(基幹/EC/配送/ERPとの接続実績)

- サポート体制(PMO、導入教育、BCP・セキュリティ対応可否)

- ベンダーロックイン、拡張性、将来のバージョンアップ保障の有無

投資対効果(ROI)を試算する

物流システム開発における初期・運用・追加費用に対して、どれほどコスト削減や生産性向上が見込めるか試算が不可欠。

ROI分析は、導入の説得や社内稟議を通す上で不可欠です。

- 在庫精度向上による廃棄・欠品ロス低減

- 配車・ルート最適化による物流コスト圧縮

- 誤出荷率低減によるクレーム対応費の減少

- ピッキング生産性向上、中長期の労務コスト抑制

ROIは、定量KPI(OTIF達成率、在庫差異率、ピッキング能力)と短期・中長期の定性効果も考慮しましょう。

実際に運用コストを30%カットし、在庫差異率を劇的に改善させた実例がありますので、貴社の試算におけるベンチマーク(目標値)として参考にしてみてください。

効果測定の仕組み化を構築する

導入後の定着・改善には、KPIによる効果測定と現場PDCAサイクルの仕組み化が不可欠です。

- 在庫精度率、誤出荷率、OTIF(納期遵守率)、ピッキング生産性、配車充足率、返品率

- ダッシュボードによるリアルタイム可視化、AI需要予測、異常検知の活用

- PDCAを回すためのデータ連携基盤整備と現場フィードバックの体制

これらの視点をもとに、最新トレンド(AI/IoT、ASRSやAMRによる自動化、統合ダッシュボードなど)も検討することが大切です。

物流システムの導入方法【5STEP】

物流システムの導入は、在庫精度の向上や出荷遅延の解消、誤出荷の防止に不可欠です。

配車の非効率やコスト高騰、人手不足と属人化、リアルタイム可視化の欠如といった課題を解決できます。

基幹システムやECモール、倉庫、配送との連携不全を改善し、業務効率を高められます。実務で失敗しないための導入プロセスを、以下の5段階で解説します。

- 現場ヒアリングを実施し、現状を診断する

- 要件を定義し、RFPを作成する

- ベンダーを選定し、PoCを実施する

- 設計を固め、移行計画を策定する

- テストを実施し、段階導入を進める

①現場ヒアリングを実施し、現状を診断する

最初に現場ヒアリングを行い、物流業務の現状と課題を正確に把握しましょう。在庫精度や出荷遅延、誤出荷、作業負荷、システム分断の状況を明確化します。

現場インフラの状態も重要なチェックポイントです。Wi-Fiやハンディターミナル、ラベルプリンタの整備状況の確認により、実際の問題点や改善余地が見えてきます。

現場の声の反映により、後続工程の要件定義やシステム選定の精度が向上します。導入後の現場負荷を減らし、費用対効果を最大化できます。

確認すべき主なポイントは以下の通り。

- ピッキングや棚卸の手作業でミスや遅延が発生していないか

- 配送業務の非効率や可視化不足がないか

- ITリテラシーや教育コストなどの現場事情

これらを曖昧にしたまま進めると、要件の誤認識や不十分な改善策につながります。物流システム導入効果の低減や現場の混乱を招くため、丁寧なヒアリングが欠かせません。

②要件を定義し、RFPを作成する

ヒアリング結果に基づき、物流システムで実現すべき要件をすべて洗い出します。在庫管理や配送の可視化、ルート最適化、連携インターフェースなどの必要機能を具体化しましょう。

基幹システムやECモール、API、EDIとの連携可否も明確にします。自動化設備やマテハン機器との連動、セキュリティや法令対応なども要件に含めることが重要です。

要件を可視化し、RFP(提案依頼書)として文書化することで効果が高まります。複数ベンダーから機能、費用、導入体制などの比較可能な提案を受けられます。

| システム | 主な対象範囲 | 主要な機能例 |

| WMS | 倉庫内作業、在庫管理 | 入荷管理、棚入れ、ピッキング最適化、棚卸、在庫精度向上 |

| TMS | 配送、輸送プロセス全般 | 配車計画、ルート最適化、運賃計算、ePOD、リアルタイム追跡 |

| OMS | 受注、在庫引当、出荷指示 | 受注管理、引当処理、納品書発行、出荷連携 |

要件定義不足や現場ヒアリング不十分が、導入後の追加開発や納期遅延の要因になりがちです。

物流システム開発のコスト増大を防ぐため、専門チェックリストを活用し抜け漏れなく整理しましょう。

③ベンダーを選定し、PoCを実施する

定義したRFPに基づき、複数ベンダーの特徴を比較検討します。機能、価格、連携性、拡張性、導入実績を評価軸として慎重に選びましょう。

主な確認ポイントは以下の通りです。

- 大手WMSベンダーの多拠点、多言語、越境対応実績の有無

- AI/MLによる需要予測、動的配車、ダッシュボード機能の先進性

- 現場ハードやインフラとの互換性、保守、教育のフォロー体制

PoCの段階で業務シナリオでの操作性や連携を検証します。ミスマッチや不具合の早期発見により、本格導入後のリスクを大幅に軽減できます。

④設計を固め、移行計画を策定する

採用ベンダー決定後、業務要件に即した設計を詳細化します。パラメータ設定、マスタ設定、インターフェース設計を丁寧に進めることが後の運用を左右します。

物流システム開発では、データ移行計画も重要な工程です。現場教育や運用設計、各種プロセスの標準化もここで並行して進めます。

設計時に明確化すべき主な項目は、以下の通り。

- 基幹システム、ECモール、宅配各社とのインターフェース、連携方式

- ピーク対応、逆物流、温度帯管理など現場特有要件の反映

- レガシー基幹から移行時のマスタ、データクリーニング

事前の綿密な計画策定とシナリオ整理が不可欠です。移行トラブルや現場混乱、運用定着の遅延を防ぎ、スムーズな物流システム導入を実現できます。

⑤テストを実施し、段階導入を進める

設計や構築後は実機テストを入念に実施します。全業務シナリオにて正確な入出庫、配車、連携動作が行えることを検証しましょう。

不具合や現場運用上の課題を吸い上げ、並行稼働や段階導入でリスクをコントロール。拠点単位やフロー単位で徐々に本稼働へ進めることが重要です。

主なテスト項目と確認ポイントは以下の通り。

- マスタデータ、バーコード、ラベル発行テスト

- ePOD、標準物流ラベル、API連携などの実運用確認

- 導入KPIのモニタリング設計(在庫精度、OTIF、ピッキング生産性など)

ヒューマンエラーやシステム障害による物流混乱を最小限に抑えられます。ROIを最大化しつつ、持続的な運用改善が実現可能です。

まとめ

信頼性、現場最適、拡張性を兼ね備えた物流システムの導入により、競争力ある物流基盤を築けます。

本記事では、物流システムの定義から各種システムの役割、導入のメリット・デメリット、選定のポイント、具体的な導入手順を解説しました。

しかし、どれほど機能が優れたシステムであっても、いざ導入となると「社内調整が難航する」「既存システムからのデータ移行に不安がある」といった理由で、検討が止まってしまうケースは少なくありません。

特に、システムの「入れ替え(リプレイス)」を検討されている担当者の約7割が、導入に対して何らかの不安を抱えているというデータもあります。

他社の担当者がどのような点に不安を感じ、どう乗り越えてリプレイスを進めているのか、実態調査のレポートが現状打破のヒントになるかもしれません。