WMS(倉庫管理システム)とは?メリットや導入方法を徹底解説

「WMSとは具体的にどのようなシステムなのか知りたい。仮にWMS(倉庫管理システム)を導入してもうまく使いこなせるか不安です。」

こうした疑問に答えます。

本記事の内容

- WMS(倉庫管理システム)の定義と主な機能

- WMS導入のメリット・デメリット

- WMSの具体的な導入ステップ

WMSとは、倉庫内の入荷・在庫・出荷を一元管理し、業務効率や精度を高めるための倉庫管理システムのこと。物流現場における在庫管理の精度向上や、作業効率の改善に役立ちます。

WMS導入の具体的な成功事例もわかりやすく解説するので、現場の課題に合ったWMSシステム選びが可能です。ぜひ最後までご覧ください。

WMS(倉庫管理システム)とは何か

WMS(Warehouse Management System/倉庫管理システム)とは、倉庫や物流現場での業務効率化や品質向上を目指す上で非常に重要な物流システムです。

WMSは、在庫差異、誤出荷、業務負荷増大などの多くの現場課題の解消に寄与します。

WMS(倉庫管理システム)の定義

WMSとは、倉庫や物流センター内でモノの入出庫、在庫管理、ピッキング、出荷作業など一連の倉庫業務をITで統合管理・最適化するシステムです。

主にヒトによる作業の指示や在庫のリアルタイム把握、作業進捗管理などを担い、サービス品質と業務効率を高めます。

従来、在庫はExcelや紙帳票で管理されてきましたが、ヒューマンエラーやデータの遅延・不一致が頻発していました。

しかし、WMSを導入すれば作業指示、在庫移動、棚卸、ピッキング、梱包、出荷といった全工程がシステム化され、誤出荷や在庫差異のリスクを大幅に抑制できます。

倉庫管理システムであるWMSは、物流現場の第一線で業務高度化とデータ活用を進めるための中核インフラとなっています。

WMSの主な機能一覧

WMSシステムには、以下のような機能が備わっています。

- 入荷検品・棚入れ管理

- 在庫管理(リアルタイム可視化・ロット/シリアル管理)

- 補充指示

- ピッキング(オーダーピッキング・トータルピッキング)

- 梱包・出荷管理

- 棚卸・ラベル発行

- 作業進捗と稼働状況の管理

- トレーサビリティ(履歴追跡・ロット、シリアルNo管理)

- データ分析・KPI可視化

- ハンディ端末・バーコード/RFID対応

- 外部システム(EC、ERP、TMS等)連携

例えば、WMSを導入すると「一部商品だけを優先的に出荷する」「期限切迫品の先出し」「ミス削減のためのダブルチェック」など、現場独自のニーズにも柔軟に対応可能です。

これらの機能により、倉庫内の人手作業や在庫精度が大幅に改善されます。

WMSと他システム(WES・WCS・TMS)との違い

倉庫・物流のシステムは役割ごとに最適化されています。WMS、WES、WCS、TMSの違いは下表の通りです。

あわせて読みたい:WMS・WES・WCSの違いとは?システムの役割と最適な選び方

| システム | 主な目的 | 管理対象 | 主な機能 | 適用範囲 |

| WMS(倉庫管理システム) | 在庫・作業の最適化 | 商品・ヒト作業 | 入出庫、在庫、棚卸、ピッキング | 倉庫 |

| OMS(受注管理システム) | 受注データの一元管理と処理効率化 | 受注情報、在庫情報、販売チャネル | 受注登録、在庫引当、ステータス管理、出荷手配 | 倉庫前工程(EC、販売チャネル、バックオフィス) |

| ERP(基幹業務システム) | 企業全体の業務統合と基幹情報の一元管理 | 会計・購買・販売・在庫など企業全体のデータ | 受発注、会計管理、購買、生産、在庫などの統合管理 | 企業全体 |

※WESはベンダーやプロジェクトにより機能境界が異なり、WMS機能の一部やWCS機能の一部を取り込む場合があります。

WMSは「ヒト・作業・在庫」を管理し、TMSは倉庫外(輸配送管理)が守備範囲です。WCSは機械設備専門、WESはWMSとWCSの橋渡し役として、現場業務全体の最適化に寄与します。

こうしたシステムの理解と使い分けが、最適な物流DX・現場生産性の向上につながります。

WMS(倉庫管理システム)導入のメリット

以下では、WMSを導入することで得られる代表的なメリットを具体的に解説します。

- 在庫・出荷精度が向上する

- 作業生産性を向上させる

- 作業ミス(誤出荷など)を削減できる

- 業務を標準化できる

- 商品の履歴(トレーサビリティ)を確保できる

それぞれ解説していきます。

在庫・出荷精度が向上する

WMSの導入により、在庫情報がリアルタイムで更新され、正確な在庫数を常に把握できます。過剰在庫や欠品を未然に防ぎ、出荷時の誤差や在庫差異も大幅に減少します。

定期的な棚卸作業もスムーズになり、正確な在庫管理が維持されます。バーコードやRFIDを活用した商品スキャンにより、人的ミスを防ぎながら在庫データを即座に反映可能です。

作業生産性を向上させる

WMSは作業手順をシステムで指示できるため、従業員の経験やスキルに頼らず高い生産性を発揮できます。ピッキングリストやルート最適化機能により、無駄な移動や作業のやり直しを削減します。

ハンディターミナルによる作業指示や、タスクごとの進捗管理によって作業の属人化を防ぎ、現場全体のスループットが向上します。

作業ミス(誤出荷など)を削減できる

WMSを活用すれば、誤出荷や品間違いといった人的エラーの発生率が大幅に低減します。システム上でのエラーチェックやダブルチェック機能により、指示内容と作業結果の不一致を自動で検知・アラート可能です。

ピッキング時のバーコード照合によって、違う商品や数違いの出荷をその場で防ぐことができます。

業務を標準化できる

WMSシステムは作業手順や情報の流れを統一することができ、誰でも同じ方法でオペレーションを遂行できます。業務標準化により、現場作業員の教育コストを削減できるほか、拠点ごとの品質ばらつきを最小限に抑えます。

入荷から棚入れ、ピッキング、出荷までの一連の流れをフローとして可視化し、作業ルールを全社で統一することが可能です。

商品の履歴(トレーサビリティ)を確保できる

WMSは商品のロット番号やシリアル番号、入出荷日時、作業担当者など、さまざまな履歴情報を自動的に記録できます。食品や医薬品など高いトレーサビリティが求められる業種においても、迅速かつ正確に履歴を追跡します。

出荷後に問題が発生した場合でも、どのロットがいつどこから出荷されたかをすぐに特定することができます。

WMS(倉庫管理システム)導入のデメリット・注意点

WMS(倉庫管理システム)は、倉庫内の在庫管理や入出荷作業を最適化し、業務の効率化やミスの削減につながる重要なシステムです。しかし、導入や運用にあたってはいくつかのデメリットや注意点があります。

- 初期費用の負担がかかる

- 業務プロセスの変更が必要になる

- 導入・定着までに時間がかかる

ここでは、実際の現場で多く指摘される課題とその対策を解説します。

初期費用の負担がかかる

WMSの導入には、初期段階でまとまった費用が発生します。以下のようなさまざまなコストが必要となるためです。

- システム本体のライセンス料

- ハードウェアやネットワーク、端末の導入費用

- データ移行や既存システムとの連携にかかる工数

- 運用開始後のサポートや保守、アップデート費用

特に、オンプレミス型WMSは自社サーバー環境を整える必要があり、クラウド型に比べて初期費用が高額になる傾向があります。

導入前に費用と期待される効果を慎重に比較検討し、段階的導入やスモールスタートを検討することも有効です。

業務プロセスの変更が必要になる

WMSを導入する際には、従来の業務プロセスを大きく見直す必要があります。WMSの本来の効果を発揮するためには、業務の標準化やルール化が不可欠だからです。

なお、現場作業者がシステムに慣れるまでには時間がかかり、場合によっては現場の反発や混乱が生じることもあります。

業務改革があることを前提に、導入前から現場担当者を巻き込んだ検討体制を構築し、丁寧な説明や段階的な移行計画を立てることが成功のカギとなります。

導入・定着までに時間がかかる

WMSは導入しただけでは効果が出ません。システムの定着には、運用開始後の運用体制の整備や現場の協力、さらにはPDCAサイクルによる課題解決が不可欠です。

WMSの運用は「システム運用」と「現場の改善意識」の両輪で成り立ちます。ポイントは以下の通りです。

- 運用開始後も現場の声を聞きながら調整・改善を繰り返す

- システム側の機能追加やカスタマイズに時間がかかる場合がある

- 問題発生時のサポート体制の構築

WMSの導入は、物流業務の効率化や品質の向上に大きな役割を果たします。しかし、コストや時間、現場の変化への対応など、事前に把握しておくべき課題も多いことを理解しておきましょう。

WMSの選び方のポイント

WMS(倉庫管理システム)は多機能化・高機能化が進み、選定プロセスも複雑になっています。失敗しないためには、導入目的や自社業務に合わせた選び方のポイントを押さえた検討が欠かせません。

以下の項目を必ず確認するようにしてください。

- 導入目的(解決したい課題)にマッチしているか

- 自社の状況や既存のシステムと連携しやすいか

- コスト(初期・運用)が予算に見合うか

- セキュリティ要件は十分か

- 導入後のサポート体制が充実しているか

①導入目的(解決したい課題)にマッチしているか

最も重要なのは、自社の現場課題を解決できるWMSかを明確にすることです。

そのためにも、現状の業務で「在庫差異が多い」「誤出荷が多発している」「棚卸作業に時間がかかる」といった具体的な課題の洗い出しが必要です。

課題に応じて、入出庫管理・ピッキング精度・棚卸自動化・ロット管理・シリアル管理・トレーサビリティなど重点機能の優先順位を整理します。

導入前に目指すKPI(在庫精度、出荷ミス率、作業人時など)や、ROI算定の基準を決めておくことで、WMSシステム選定基準がブレないようにしておきましょう。

②自社の状況や既存のシステムと連携しやすいか

自社の業務フローや既存システムとの連携性を確認することが不可欠です。ERP(基幹システム)、TMS、WES・WCS、OMS(受注管理)、ハンディ・ラベル・スキャナなどと連携できるかを詳細に確認しましょう。

将来的なEC対応や自動化拡張が必要な場合、APIやiPaaS対応、クラウドやSaaS環境で柔軟な連携ができる物流システムを選ぶことが大切です。

業務やシステムごとに担う範囲が異なるため、事前に連携要件を明確にしておくことがポイントです。

③コスト(初期・運用)が予算に見合うか

WMS導入時には、初期費用・月額費用・ハード費・連携開発費・教育コストなど多様なコストが発生します。投資対効果と自社の予算制約を明確に照合しましょう。

クラウドや物流SaaS型なら、初期費用を抑えて月額課金で始めやすいメリットがあります。一方で、オンプレミス型はカスタマイズや複雑な独自運用に向いている反面、初期投資・保守コストが高くなりがちです。

| 項目 | クラウド型WMS | オンプレミス型WMS |

| 初期費用 | 低い | 高い |

| 月額費用 | あり | あり(保守・更新・運用人件費等) |

| カスタマイズ | 制限あり | 柔軟 |

| 拡張性 | 高い | 構築次第 |

機能追加や外部連携時の追加費用見積もり、拠点増・ユーザー追加時の料金体系も確認が必要です。長期的なROIと将来の拡張コストを考慮しましょう。

④セキュリティ要件は十分か

物流現場で扱うデータの機密性・信頼性確保が必要不可欠です。個人情報や機密商品の入庫・出庫情報、トレーサビリティ管理など、高いセキュリティ水準が求められます。

- クラウドやSaaS型:データセンターの安全性、暗号化(SSLやTLS)、アクセス権限設定、監査ログなどを必ず確認

- オンプレミス型:自社の運用ポリシーに合うセキュリティ設計やバックアップ体制が整っているかのチェックが必要

最近は個人情報保護や、GDPRなど法令対応の観点も重要です。セキュリティリスクや外部からの攻撃リスクに備えたベンダーのサポート体制も併せてチェックしましょう。

⑤導入後のサポート体制が充実しているか

システム運用は導入後が本番です。現場への定着や各種トラブル対応、法改正・業務変更時のサポート体制が手厚いかどうかも、ベンダー選定の重要な観点となります。

導入時の業務整理支援や教育プログラム、現場マニュアルの提供があるかも確認しましょう。システム不調時のサポートレスポンスや、問い合わせ窓口の質・運用継続性も重要です。

WMS導入の進め方5STEP

WMS導入の進め方5STEPについて、実務的かつ体系的に解説します。

- 現場KPIを定義して要件化する

- RFPを作成して候補を選定する

- PoCを実施して本番導入へ進める

- データ移行を計画してテストを行う

- 現場教育を実施して定着を図る

① 現場KPIを定義して要件化する

導入の最初のステップは、現場の課題を定量的に把握し、WMS導入によって達成すべきKPI(重要業績評価指標)を明確にすることです。

現状把握では、在庫差異率、誤出荷率、ピッキング生産性、棚卸作業時間、入荷処理リードタイム、出荷精度といった主要な物流指標を測定します。

これらのデータから「在庫差異を月1%以下に削減する」「誤出荷率を0.5%未満にする」「ピッキング生産性を1時間当たり200ケースまで向上させる」といった具体的なKPI目標を設定しましょう。

また、現場の業務フローを可視化することも重要です。入荷から棚入れ、在庫管理、ピッキング、梱包、出荷に至るまでの各プロセスで、どのような作業が行われ、どこに課題があるのかをマッピングしましょう。

② RFPを作成して候補を選定する

前段で定義した要件に基づいて、提案依頼書(RFP)を作成し、複数のベンダーから提案を受け、最適なパートナーを選定します。

RFP作成のポイントは、単に機能要件の列挙ではなく、経営目標との紐付けを明確にすること。たとえば、「WESとの連携が必要か」「WCSを通じたロボット制御が必要か」といった上位システムとの連携構想も含めて記述します。

ベンダー選定の評価軸としては、以下のポイントを設定することが実践的です。

- 機能充実度:要件をカバーする標準機能の範囲

- 実装力:同業種での導入実績と参考事例数

- 保守性:カスタマイズ範囲の限定と改修コスト

- スケーラビリティ:取扱数量増加時の対応可能性

- サポート体制と教育プログラムの充実度

WMSシステム導入後に自動化設備を追加する可能性がある場合、あらかじめWESやWCSとの階層的な連携を視野に入れておくことで、将来的なカスタマイズコストを削減できます。

③ PoCを実施して本番導入へ進める

PoC(概念実証)は、選定したWMSが実際の現場環境で機能し、期待されたKPIを達成できるかを検証する重要なステップです。

PoC期間は通常1~3ヶ月程度。この間、実際の取引先、商品マスタ、在庫データを用いて、小規模環境(例えば、実物流センターの一部エリアまたはテスト環境で)でWMSを稼働させます。

対象業務としては、入荷~棚入れ、在庫参照、ピッキング、出荷といった基本プロセスを網羅することが重要です。また、ハードウェアとの統合動作も入念にテストすることが、本番運用での問題を事前に防ぎます。

PoC結果を踏まえて、本番構築の詳細スコープを確定し、ベンダーとの開発期間・費用を再見積もりします。

④ データ移行を計画してテストを行う

本番導入前に、既存システムやExcelから新WMSへのデータ移行計画を策定し、複数回のテストを実施します。

データ移行の進め方は、以下のステップが標準的です。

- 現行システムからのデータ抽出ルール、フォーマット、変換ロジックを定義する

- テスト環境での試行移行を実施し、データの完全性(漏れ、重複、形式エラー)をチェックする

- ビジネスロジックの検証(例:在庫の合計値が旧システムと一致するか)を行う

- 本番環境への移行直前に、最新の在庫データを再度取り込み、デルタ検証(差分確認)を実施する

特に、ロット・シリアル管理やトレーサビリティが必要な業種では、データの粒度(粗密度)が適切でないと、後々の追跡困難につながります。

データ移行テストは複数回行ってもよいでしょう。本番移行時のリスクを大幅に低減できます。

⑤ 現場教育を実施して定着を図る

WMSシステム導入の最終段階は、現場作業員とシステム管理者に対する教育と運用定着です。教育プログラムは、階層別に設計することが効果的です。

- 経営層:WMS導入の意義、期待される効果、KPI、投資対効果を説明するブリーフィングを実施

- 部門長:日次オペレーション、トラブルシューティング、レポート解釈、スタッフ指導のポイントを習得

- 作業員:ハンディターミナルの操作方法、バーコード読み込み、ピッキング指示の見方などの実操作トレーニング

教育実施のポイントは、机上講座だけではなく、実際の現場環境(または同等のテスト環境)での手を動かすトレーニングを重視することです。

また、ベンダーによる正式な教育終了後も、導入後1~3ヶ月間は、自社のシステム管理者が現場の質問に答える「サポートデスク」を設置し、運用ノウハウの内在化を支援することが定着のカギとなります。

導入後の効果測定では、定義したKPIに対して、導入1ヶ月後、3ヶ月後、6ヶ月後、1年後といった段階的に成果を確認し、目標値達成に向けた施策を検討することが重要です。

WMS(倉庫管理システム)の導入事例

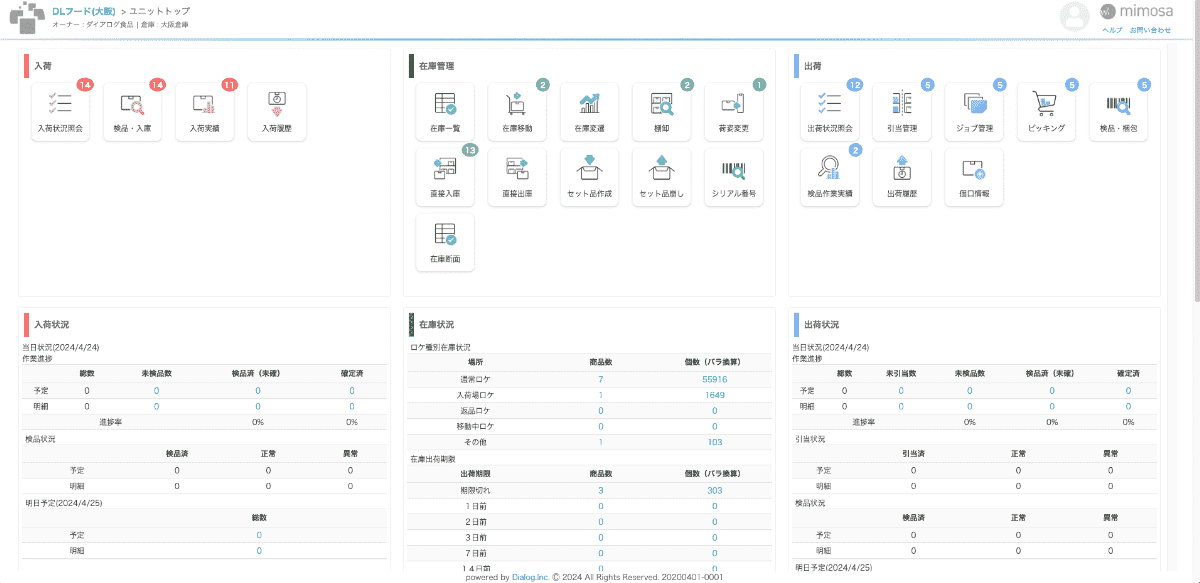

SaaS型WMS「W3 mimosa」導入事例【株式会社マックスエクスプレス様】

SaaS型WMS「W3 mimosa」は、3PL(サードパーティー・ロジスティクス)事業を展開する株式会社マックスエクスプレス様に導入いただきました。

マックスエクスプレス様は、導入前は出荷・在庫管理をアナログで行っており、業務に限界を感じていました。メールによる出荷指示や在庫表のやり取りが膨大になり、顧客対応に時間が割かれ、人件費の増大やセキュリティ面でのリスクも課題となっていました。

W3 mimosaの導入経験がある同業の3PL事業者様から「使いやすい」とご紹介いただいたことがきっかけで、同システムを導入。「W3 mimosa」の直感的な操作性を高くご評価いただきました。

実際に、W3 mimosaの導入により、アナログ管理から脱却し、管理体制の一元化が実現しました。

- 業務効率の大幅な向上(出荷・在庫管理の一元化)

- 人件費の削減(作業精度とスピードの向上による)

- セキュリティの強化(システム上での情報共有によるリスク低減)

EC特有の「セット品販売」といった多様なニーズにも柔軟に対応できる体制が整い、マックスエクスプレス様の「新たな強み」の構築にも貢献しています。

クラウド型WMS「sirius」の導入事例【株式会社アクタス様】

家具・インテリアの小売・通販事業を展開される株式会社アクタス様は、EC事業の本格的な拡大に伴い、当社のクラウド型WMS「W3 sirius」を導入されました。

同社では、店舗向け(BtoB)とEC向け(BtoC)の物流機能が分散していました。事業拡大する中で、EC対応のWMSが不足しており、物流効率の低下が課題となっていました。

導入の決め手となったのは、当社の「W3 sirius」が持つ豊富なEC向け機能(消費期限管理、ロット管理など)です。EC向け機能を基盤としつつ、自社店舗向けの業務に合わせた柔軟なカスタマイズが可能な点も高くご評価いただきました。

「W3 sirius」導入後の成果は以下の通りです。

- EC配送連携の自動化により、従来約2時間かかっていた手作業を大幅に削減

- AMR(自律走行搬送ロボット)連携で、ピッキング生産性が約2倍に向上

- 店舗向け出荷作業の最適化により、属人化を解消し業務の標準化を実現

「W3 sirius」は、アクタス様のようにBtoBとBtoCの複雑な物流オペレーションを両立させ、お客様の事業拡大を強力にサポートするシステムです。

※上記はお客様個別の事例であり、効果を保証するものではありません。

まとめ

本記事ではWMSとは何かをわかりやすく解説し、基本機能や他システムとの違い、導入メリットと注意点、最適な選び方、具体的な導入ステップまで整理しました。

本記事のポイントをおさらいします。

- WMSシステムとは、倉庫管理の基礎業務を標準化・自動化できる仕組み。在庫管理や出荷精度、生産性向上に大きく貢献する。

- WMSやERPなど他物流システムとの違いを把握し、連携や導入フロー、費用相場、サポート体制など多角的な視点で選定することが大切。

- WMSは小規模スタートやクラウド型活用も可能

WMSが物流現場においてどのような役割を果たすのか理解いただけたかと思います。

より深く導入検討や比較、お悩みを解消したい方は、まずは弊社と共に最適なWMSシステム導入に向けた一歩を踏み出してみましょう。

本記事で解説した「WMSの基礎」から一歩進んで、経営的なメリットや現場の活用実態をより詳しく知りたい方は、以下の資料もご活用ください。